Laser Encyclopedia

激光百科

光纤激光切割如何正确选择喷嘴

不要着急,我们先了解一下喷嘴在切割中的作用。

首先我们要知道,聚焦的激光,高压气流均从激光头喷嘴射出的。

它主要有以下作用:

01

通过激光头喷嘴的内部形状,调整高压气流的气流方向及气压,保持工件与喷嘴间的压力。

02

防止工件熔融物反溅到激光头内部,从而保护激光头内部镜片。

03

向调高系统提供电容信号,从而保证调高系统稳定工作。

平面切割中如何正确合理的选择喷嘴呢???

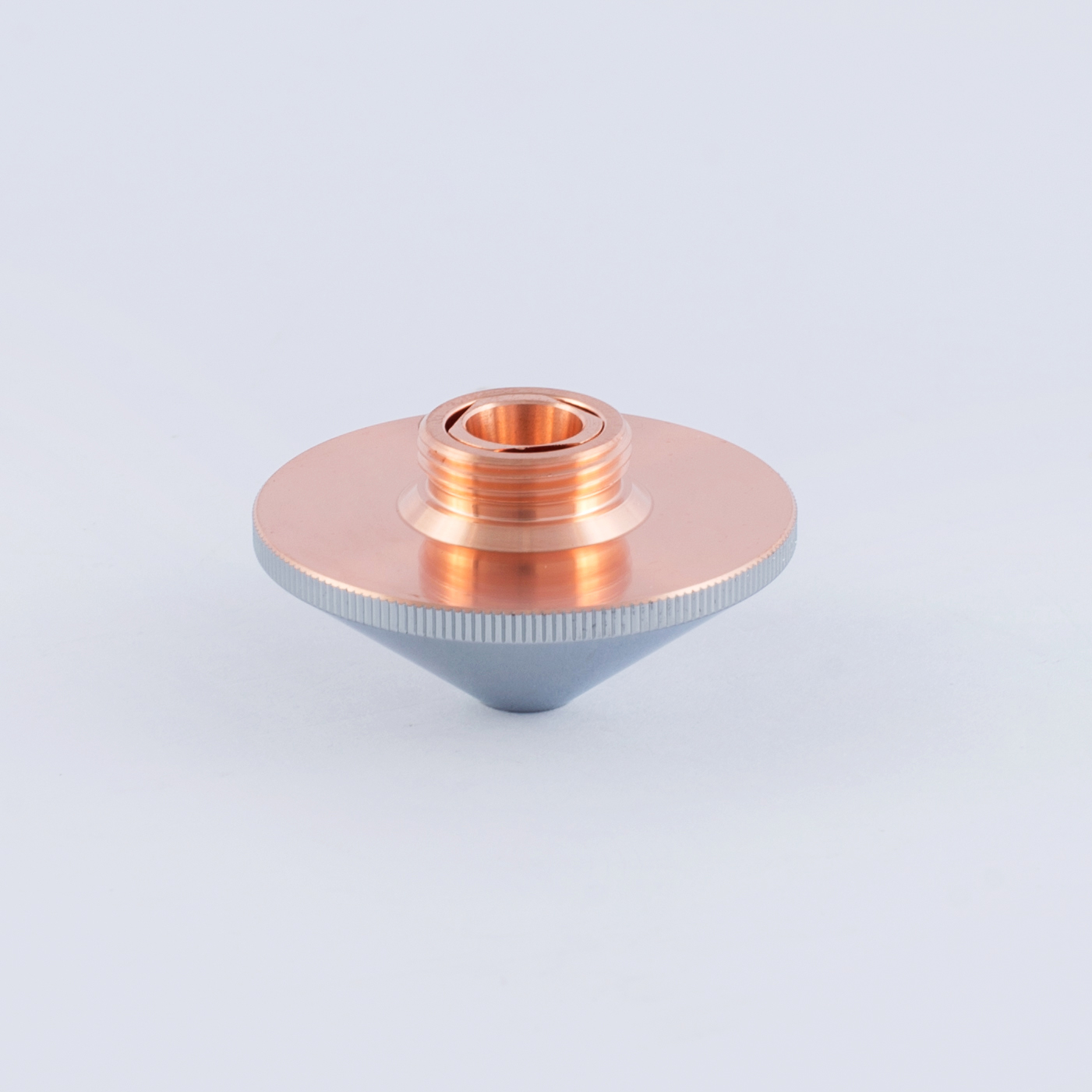

喷嘴的种类及特点

这里以应用最广泛的锥形喷嘴为主,分为单层喷嘴和双层喷嘴。

单喷 双喷

|

喷嘴 |

特点 |

适用板材 |

|

单喷 |

1、一般用于熔化切割,用氮气或压缩空气做辅助气体 2、用于精度,表面要求高的精细切割 |

用于氮气或压缩空气切割不锈钢和铝合金等材料 |

|

双喷 |

1、一般用于氧化切割,用氧气做辅助气体 2、气流进行二次汇聚及压缩,切割碳钢效果显著 |

用于氧气切割碳钢和不锈钢等 |

备注:

双层喷嘴气体在通过内芯后,会经过二次膨胀,提高气体速度,然后再通过端部孔到达工作面。这样的好处就是能减少激波产生,提高气体速度,从而提高气体参与切割,带走熔渣,热量的效率。

喷嘴孔径与板材厚度搭配

由于板材种类,功率段及辅助气体的不同,喷嘴孔径的选择也会有相应的变化。以下是以碳钢为例,进行对比。

|

功率段 |

碳钢厚度 |

辅助气体 |

喷嘴孔径 |

|

<1500W |

1~3mm |

氧气 |

双喷 1.2~2.5mm |

|

<3000W |

1~3mm |

氮气或压缩空气 |

单喷1.5~3.0mm |

|

<6000W |

3~10mm |

氧气 |

双喷 0.8~1.2mm |

|

<12000W |

10~30mm |

氧气 |

双喷 1.2~2.0mm及以上 |

备注:

不过由于喷嘴的孔径越大,对于聚焦镜的保护作用越小。所以合理的选择激光切割机喷嘴孔径的大小,才能更有效地进行生产。

喷嘴损坏常见操作

喷嘴是激光头最常见的损耗品之一,为了尽量避免无谓的损耗,下面列举两个喷嘴损坏的常见操作

|

撞击 |

熔化 |

|

随动不灵敏,板材表面非常不平整,在切割过程中发生撞击,引起喷嘴孔变形,导致气体流向出现问题。 |

穿孔工艺没有调节好,熔渣反渣覆在喷嘴表面,引起喷嘴表面变形,也会导致气体流向出现问题。 |

看到这里相信大家已经对喷嘴有了初步的了解

下面就让我们更深入的了解一下吧

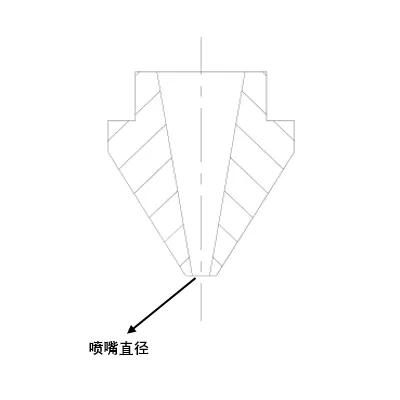

对于喷嘴来说,要特别注意两个问题

1、喷嘴直径的影响:

喷嘴口大小对切割速度有一定的影响,喷嘴口大小也影响出口处压力分布。喷嘴直径增加,由于喷气流对切割区母材的强烈冷却作用使热影响区变窄,但也会导致切缝过宽,而喷嘴大小会引起准直困难,喷嘴口有被光束削截的危险,而且,切缝过窄,在高的切割速度下会阻碍熔渣的顺利排出。

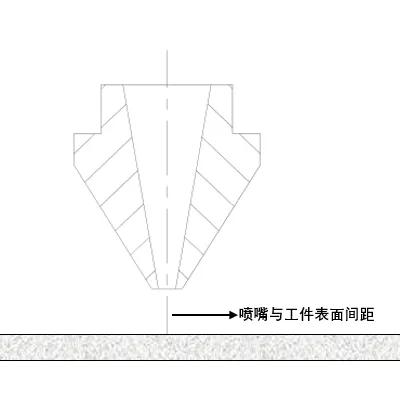

2、喷嘴与工件表面间距的影响:

喷嘴与工件间距直接影响喷嘴气流与工件切缝的耦合。喷嘴口太靠近工件表面,对透镜会产生强烈的返回压力,减弱了对溅散切割产物质点的驱散能力,对切割质量有不利影响,但距离太远又会造成不必要的动能损失,对有效切割也不利。一般,喷口与工件间距控制在1~2mm为宜,现代激光切割系统的割炬都配有电感或电容式传感器反馈装置,以自动调节两者距离在预先设定的高度范围内。

选择激光喷嘴的基本要求

1、要材质好。

好的喷嘴必须用TU2紫铜,因其导电率高,导热效果好,从而能保证良好的电容信号。

2、要加工精度高。

一个好的激光头喷嘴,其同心度要达到0.03mm,而尺寸为1.0mm以下的喷头,同心度更是要达到0.02mm。高精度同心度的喷嘴不但能减少加工过程中的前期调试,更能有效避免高能激光打到激光头内壁上,从而能避免对激光头造成损害。

3、要有高度光洁的激光头表面。

激光头喷嘴对内外表面均有高达0.8的粗糙度要求。高光的外表面能有效减少切割过程中的熔融物附着,从而延长喷嘴寿命;而高光的内表面则能有效避免高压气体流出时产生涡流。提高切割质量和效率。

4、要有严格的防氧化处理。

铜件在加工后,裸露在空气中极易氧化变色。激光头喷嘴在经过高光加工后,内外表面更易氧化,发黑,发黄。

维修保养

激光在线

光纤激光头维修

机床设备升级改造

展会信息

行业动态

公司新闻

国防军工

航空航天

医疗器械

汽车轨道交通

机械五金

机床和机器人

二手设备及配件

打标激光机配件

二氧化碳激光机配件

光纤激光机配件

激光机设备

发展历程

企业荣誉

公司简介

电力设备

新能源

/ / / / / / /

海洋船舶

超快激光机配件

电话:021-57661699

激光电容头维修

机床设备保养维护

光纤激光器维修

邮箱:hechao@levin-laser.com

QQ:363618616

地址:上海市松江区新桥镇陈春公路2118号6号楼6212室

新材料

消费电子和半导体